Responden a la denominación de deshidratadores por adsorción aquellos que realizan el secado por medio de un adsorbente sólido de naturaleza regenerable, que retiene, en un ciclo de adsorción, el vapor de agua contenido en el fluido comprimido, eliminando este vapor mediante un segundo ciclo de desadsorción, al ser sometido dicho adsorbente a un adecuado proceso de regeneración.

Los secadores por adsorción están compuestos por dos torres gemelas de adsorción las cuales se encuentran llenas del material adsorbente, el cual tiene la capacidad de retener la humedad durante la fase de operación y de liberarla durante la fase de regeneración.

Mientras el gas a secar atraviesa una de las dos torres, el vapor de agua que contiene es retenido en el interno del material adsorbente. Al mismo tiempo el material adsorbente de la otra torre, que se encuentra saturado por el vapor de agua retenido en el ciclo previo, es regenerado.

Continuamente la lógica de control automático alterna las funciones de las dos torres, de modo que el equipo pueda trabajar de manera continua sin causar interrupciones en el caudal o caídas de presión en la línea.

La duración de ambos ciclos es prácticamente la misma, si se incluyen en el de regeneración los tiempos complementarios, según el modelo, de enfriamiento, descompresión y presurización.

El punto de rocío que puede ganarse con éstos deshidratadores varía según el sistema de proceso elegido, pero en términos generales fluctúa desde una exigencia mínima de –20ºC hasta –100ºC para una presión de trabajo de 7 bar.

Los sistemas de secado por adsorción pueden clasificarse en dos grupos según el sistema de regeneración que utilizan; con calor o sin calor (Heat-Less).

Regenerados térmicamente (Con calor):

Estos equipos están particularmente indicados para el tratamiento de grandes caudales y para cuando se desea ahorrar el consumo de aire para la regeneración y así minimizar el costo de operación.

Este tipo de secadores utiliza para la regeneración el calor producido por resistencias eléctricas inmersas en el lecho adsorbente o externas o por un intercambiador de calor a vapor y un flujo de aire atmosférico. Dicho aire puede ser aspirado por medio de un electro-ventilador o bien, en los equipos más modernos, por medio de un dispositivo estático de bajo consumo, es decir, un dispositivo ejector.

El calor libera al lecho adsorbente del vapor de humedad con que carga desde la fase de adsorción, mientras que el flujo de aire de regeneración lo transporta hacia el exterior del recipiente. Por último, se utiliza una pequeña fracción de aire seco de la salida del equipo (de 3 a 6%) como barrido final en la regeneración del adsorbente.

Los ciclos de operación de éstos equipos son, generalmente, de 6+6 horas de duración debido a los tiempos requeridos para el calentamiento y el posterior enfriamiento del lecho adsorbente. Esto demanda que el material desecante sea saturado completamente.

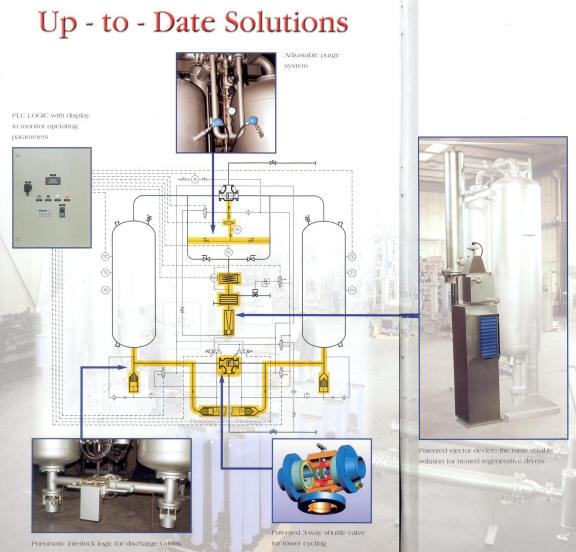

Esquema neumático de un equipo por Adsorción con regeneración por calor. Con sistema de dispositivo ejector y las últimas consideraciones tecnológicas.

Regenerados por transferencia de tensiones de vapor (Sin calor)

Estos equipos difieren esencialmente de todos los anteriores, debido a

que, para la regeneración, no precisan aportación alguna de calor

adicional. Son apropiados para caudales de hasta 5000 Nm3/h y garantizan

una alta confiabilidad por su sencillo diseño y operación automática.

Utilizan únicamente una fracción limitada del propio caudal de fluido

comprimido ya seco, que se toma a la salida del equipo y se hace

circular a contracorriente por la torre en regeneración, distendido

prácticamente a presión atmosférica. Luego se libera al exterior cargado

de humedad.

La bajísima tensión de vapor del fluido de barrido, al incidir sobre el

adsorbente a tensión de vapor elevada al término del ciclo de secado,

determina una gran transferencia de tensiones que se traduce en una

efectiva desadsorción, que restaura completamente en el material

adsorbente toda su capacidad para iniciar un nuevo ciclo de secado. La

cantidad de aire seco consumido para la regeneración (aire de purga) es

del orden del 15% .

Los ciclos de adsorción y regeneración son intensamente breves, ya que

la suma de ambos no supera los 10 minutos, incluida la descompresión y

represurización de las torres, es decir, lo que constituye el ciclo

total. De ésta manera la saturación del adsorbente se realiza por

estratos (capas) y así se logra prolongar su vida útil.

Por otra parte y para salvaguardar la vida útil del adsorbente, es

necesaria una eliminación efectiva de los vapores de aceite arrastrados

por el fluido comprimido; ya que de lo contrario la capacidad de

regeneración del adsorbente disminuirá drásticamente hasta que se

obstruyan sus poros y se anule completamente su capacidad de adsorción.

En consecuencia siempre se deberá colocar como prefiltro del equipo un

filtro coalescente submicrónico, o mejor aún, un filtro micrónico

seguido de uno submicrónico.

A la salida del equipo secador es importante contar con un filtro

antipolvo capaz de retener las partículas de Alúmina Activada que puedan

desprenderse de los lechos adsorbentes.

Esquema neumático tipo para un secador de aire por adsorción con

regeneración sin calor:

La represurización de la columna regenerada se lleva a cabo en un tiempo

establecido y controlado por un PLC; con lo cual transcurrido ese tiempo

el PLC le da la indicación a la válvula para que haga el cambio de

columnas, descomprimiendo la columna a regenerar.

Es en éste momento en donde se debe garantizar que no haya caídas de

presión en la línea, es decir, se deberá asegurar que la columna que se

está represurizando haya alcanzado la presión de la otra antes de que el

PLC haya dado la señal de cambio.

Eso se logra únicamente con válvulas “inteligentes” que aseguran,

mediante un dispositivo neumático patentado, que no se efectuará el

cambio de columna hasta que no estén dadas las condiciones de igualdad

de presión en ambas torres.

Línea de equipos deshidratadores por adsorción, tipo Heat-Less para

caudales de 10 a 200 Nm3/h.*

*Referidos a una presión de 7 barg y una temperatura de aire a la

entrada de 35ºC.

Todos éstos equipos cuentan con un prefiltro coalescente submicrónico y

un posfiltro antipolvo que vienen montados al secador formando una

unidad paquetizada y autoportante.

La función principal del prefiltro es la de proteger la vida útil del

adsorbente, ya que de contaminarse con aceite (que puede provenir del

compresor) pierde su capacidad de regeneración y con ésto el

deshidratador perdería su propósito.

La finalidad del posfiltro es la de retener posibles arrastres de polvo

de alúmina a la salida del secador.

Planta PETROBRAS S.A. – BAHIA BLANCA.

Planta de secado montada sobre skid con Prefiltro coalescente, Posfiltro

Antipolvo y cañerías de By-Pass de los filtros y del equipo

deshidratador. Calculada para tratar 3000 Nm3/h a una presión de 8 barg

y una temperatura de entrada de 35ºC, Pto.de Rocio – 40ºC a presión de

trabajo.

Planta de secado triple para tratar caudales desde 1500 hasta 5100

Nm3/h, con prefiltro, posfiltro, cañerías de interconexión y colectores

de entrada y salida de Ø3”.

Cliente: TECHINT S.A.C.I. – Utilización: Secado final de gasoductos. -

Destino: Brasil – Ecuador – Perú.